熱溶解積層方式3Dプリンタでの線出力検証

細い線の造形での課題

熱溶解積層方式(FDM)の3Dプリンタは高温で溶かしたフィラメント(プラスチック、アクリルなど)を積み上げていくことから

射出するノズル(とその土台のプリントヘッド)が高速で動き回る事になります。

3Dプリンタのグレードや造形する物が大きい場合は問題にならないと思われますが、

ノズルの動きが複雑かつ細かい往復運動を含むと、造形物の粗に繋がってきます。

塗り絵で細かいところをサササっと塗ろうとするとはみ出てしまう感じに似ています。

今回の検証

細かいものを造形する際ノズルの動きが複雑にならないための範囲を調べてみようと思います。

ノズル径が0.4mmなので

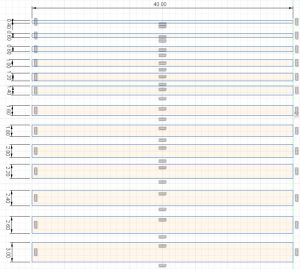

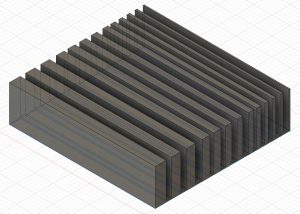

線の太さが0.4mm~3.0mmのヒートシンクのような3Dモデルを用意しました。

fusion360_線検証_スケッチ

fusion360_線検証_3Dモデル

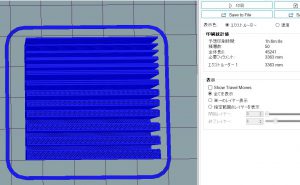

スライサーソフト(Slic3r)にて、3Dプリンタで出力できる形にすると

RepetierHost_Slic3r_スライス後

下段の6本(1.8mm~3.0mm)がノズルの動きがジグザグが激しいものになっています。

検証結果

各線幅ごとのプリントヘッドの動きを動画公開しました。

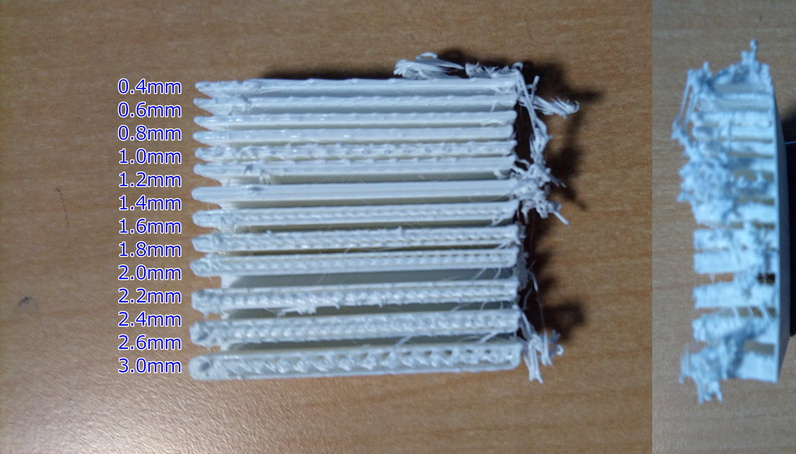

出力したもの

ヒートシンクっぽいもの出力結果

バリとりややすりがけ一切していない3Dプリンタから剥がした直後のものです。

ジグザグ部分で余計に出力されたフィラメントがダマになってノズルにくっつき

他の線に伝染してしまっていますね。

(ノズル温度が高すぎて溶けやすくなっていたのもありそうです)

線の造形としては、0.4mm 0.8mm 1mm 1.4mm が綺麗に出ていました。

ノズル径の倍数+0.2mmくらいまでが良いみたいです。

1.8mm~2.4mmが一番プリンタヘッドの振動がヒヤヒヤしました。

検証を終えて

今回の検証では上記のような結果となり、一つの目安となると思います。

- 3Dプリンターの精度

- 3Dプリンタのメンテ状態(動力伝達系のグリスや緩みなど)

- フィラメントの材質と品質

- ノズルとプリントベッドの温度

- エクストラーダー速度(射出密度)

等によっても具合は変わってきますので、細かい物を3Dプリントする場合は

3Dモデル作成の段階でノズルの動きを意識すると造形物の品質が向上します。

造形途中で形が崩れておしゃかになったり、バリ取りや研磨に多く時間を割かれる

といった苦労が減らせます。

ざっくりとしたイメージ品を作るなら気にしなくても問題ありませんが

機能性や嵌合が求められる物を3Dプリント場合は意識すると良いかもしれません。