3Dプリンタでストロージョイントパーツを作成

冒頭

先日購入したXYZプリンティング Davinchi color miniが継手のトラブルに見舞われている最中

継手をキーワードに検索していたら面白い記事があったので

私の方でもジョイントパーツシリーズを作ってみました。

先の記事では円で作成していたので、六角形にチャレンジしてみました。

六角形は、ハニカム構造、ベンゼン、最密度六方充填格子、ヘックスなどで知られ心擽る図形です。

六角形の利点と欠点

断面を円にするとテーブルに設置する面積が少なく、プリントを安定させるためのラフト(土台)を形成する必要があります。

六角形の場合、テーブルと平面で接するので、それが不要となります。

ラフトを形成する必要なし

直線で形成されるためやすりがけが簡単になります。

ストローとの接する部分が角になるため嵌合の強さを決めやすいです。

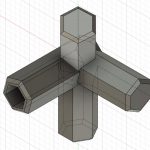

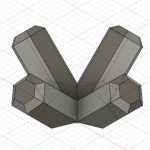

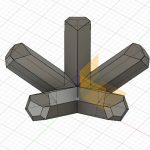

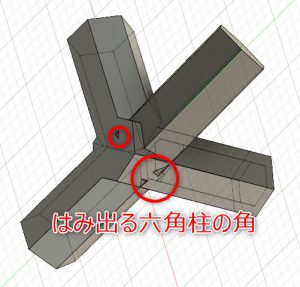

欠点としては、複数の軸、複数の角度で結合すると、結合地点の面がごちゃごちゃしてしまい

整形する必要がでてくることです。

モデリング

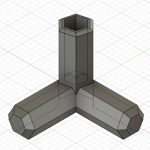

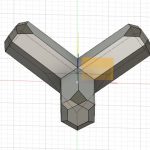

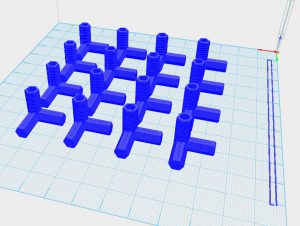

今回作成したのは4パーツ

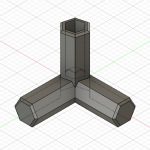

- 3軸90°

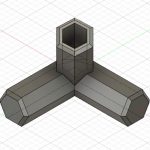

- 3軸90°-60°

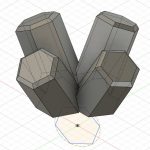

- 4軸60°

- 4軸90°-60°

六角形の面の角度を変えて押しだしと集合演算を繰り返すだけでできあがります。

Z軸方向は中空にすることで内部充填によるヘッドの細かい振動を抑えています。

これは、先日の記事で記述した細い線を綺麗に出すための工夫です。

またストローが入りやすくするために面取りも行っています。

モデリング自体は1パーツ10~15分ほどですが、

実際にストローと組み合わせた際の嵌合がイメージ通りに行かなく

最初の1つめは試行錯誤しました。

一度ストローとしっかり嵌まる(振っても抜けないレベル)が決まれば後は量産です。

完成

3Dプリントはかなり綺麗にできていて、軽くやすりかけするだけで実用レベルになりました。

ストローは1辺4cmで切っています。

ストローとの嵌合はきつめにしているため、自重で取れることはありません。

- 組立前

- 完成

正多面体

正多面体も作成してみました。

3Dプリントが安定するように、一部中空にしたり、最上部の突出部を削っています。

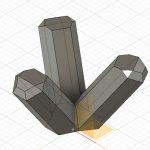

- 3Dモデル_正四面体頂点パーツ

- 3Dモデル_正六面体頂点パーツ

- 3Dモデル_正八面体頂点パーツ

- 3Dモデル_正十二面体頂点パーツ

- 3Dモデル_正二十面体頂点パーツ

- ストロージョイント_正二十面体_組立前

- ストロージョイント_正多面体シリーズ_組立後

今回はストローで作成しましたが、中空の素材であれば流用できるので

プラスチックやアルミ製のパイプにも応用できるかもしれません。